Лінія виробництва сухих будівельних розчинів баштового типу

Деталі продукту

Лінія виробництва сухих будівельних розчинів баштового типу

Обладнання для сухого змішування розчинів баштового типу розташоване зверху вниз відповідно до виробничого процесу, виробничий процес є плавним, асортимент продукції великий, а перехресне забруднення сировини невелике. Воно підходить для виробництва звичайних розчинів та різних спеціальних розчинів. Крім того, вся виробнича лінія займає невелику площу, має зовнішній вигляд та відносно низьке енергоспоживання. Однак, порівняно з іншими технологічними структурами, початкові інвестиції є відносно великими.

Процес виробництва виглядає наступним чином

Вологий пісок сушиться трипрохідною сушаркою, а потім через ковшовий елеватор з пластинчастою ланцюговою лінією подається на класифікаційне сито, розташоване на вершині вежі. Точність класифікації сита сягає 85%, що сприяє високоякісному виробництву та стабільній ефективності. Кількість шарів сита можна встановлювати відповідно до різних вимог процесу. Загалом, після класифікації сухого піску отримують чотири типи продукції, які зберігаються у чотирьох резервуарах для сировини у верхній частині вежі. Резервуари для цементу, гіпсу та іншої сировини розподіляються збоку головної будівлі, а матеріали транспортуються шнековим конвеєром.

Матеріали з кожного резервуара для сировини передаються до вимірювального бункера за допомогою подачі зі змінною частотою та інтелектуальної електричної технології. Вимірювальний бункер має високу точність вимірювання, стабільну роботу та конусоподібний корпус без залишків.

Після зважування матеріалу відкривається пневматичний клапан під вимірювальним бункером, і матеріал самопливом потрапляє до основної змішувальної машини. Конфігурація основної машини зазвичай являє собою двоваловий безгравітаційний змішувач та змішувач із сошниками. Короткий час змішування, висока ефективність, енергозбереження, зносостійкість та запобігання втратам. Після завершення змішування матеріали потрапляють до буферного складу. Під буферним складом налаштовуються різноманітні моделі автоматичних пакувальних машин. Для виробничих ліній великих обсягів можна досягти інтегрованої конструкції автоматичного пакування, палетування та виробництва упаковки, що заощаджує робочу силу та зменшує трудомісткість. Крім того, встановлюється ефективна система пиловловлення для створення сприятливих умов праці та відповідності вимогам охорони навколишнього середовища.

Вся виробнича лінія використовує передову комп'ютерну синхронну систему управління та контролю виробництва, яка підтримує раннє попередження про несправності, контролює якість продукції та економить витрати на робочу силу.

Деталі продукту

Основне обладнання виробничої лінії сухих будівельних розчинів баштового типу:

Змішувачі та системи зважування:

Змішувач сухого розчину

Змішувач сухого розчину є основним обладнанням виробничої лінії сухого розчину, яке визначає якість розчинів. Різні змішувачі розчину можуть використовуватися залежно від різних типів розчину.

Одновальний плужний змішувач

Технологія змішувача з плужним лемішом в основному походить з Німеччини, і це змішувач, який зазвичай використовується у великомасштабних лініях виробництва сухих порошкових розчинів. Змішувач з плужним лемішом складається в основному із зовнішнього циліндра, головного валу, плужних лемішів та рукояток плужного лемішів. Обертання головного валу приводить у рух лопаті, подібні до плужних лемішів, з високою швидкістю, що дозволяє матеріалу швидко рухатися в обох напрямках для досягнення мети змішування. Швидкість перемішування висока, а на стінці циліндра встановлено літаючий ніж, який може швидко розподілити матеріал, завдяки чому змішування є більш рівномірним та швидким, а якість змішування високою.

Одновальний плужний змішувач (великі розвантажувальні дверцята)

Одновальний плужний змішувач (надвисокошвидкісний)

Ваговий бункер

Бункер для зважування сировини

Система зважування: точна та стабільна, з можливістю контролю якості

Використовуйте високоточний датчик, ступінчасту подачу, спеціальний сильфонний датчик, високоточне вимірювання лиття та забезпечте якість виробництва.

Опис

Ваговий бункер складається з бункера, сталевої рами та тензодатчика (нижня частина вагового бункера оснащена розвантажувальним шнеком). Ваговий бункер широко використовується в різних розчинових лініях для зважування таких інгредієнтів, як цемент, пісок, зола, легкий кальцій та важкий кальцій. Він має переваги високої швидкості дозування, високої точності вимірювання, високої універсальності та може обробляти різні сипучі матеріали.

Принцип роботи

Вимірювальний бункер є закритим, нижня частина якого оснащена розвантажувальним шнеком, а верхня частина має отвір для подачі та систему дихання. За вказівками з центру керування матеріали послідовно додаються до вагового бункера відповідно до встановленої формули. Після завершення вимірювання очікуйте інструкцій для відправки матеріалів на вхід ковшового елеватора наступної ланки. Весь процес дозування контролюється ПЛК у централізованій шафі керування, що забезпечує високий ступінь автоматизації, малу похибку та високу ефективність виробництва.

Сфера застосування

Успішний проект

У нас є багато тематичних об'єктів у понад 40 країнах світу. Деякі з наших місць встановлення такі:

Профіль компанії

CORINMAC – Співпраця та взаємовигідна співпраця – так походить назва нашої команди.

Це також наш принцип роботи: через командну роботу та співпрацю з клієнтами створювати цінність для окремих осіб та клієнтів, а потім реалізувати цінність нашої компанії.

З моменту свого заснування у 2006 році, CORINMAC є прагматичною та ефективною компанією. Ми прагнемо знаходити найкращі рішення для наших клієнтів, надаючи високоякісне обладнання та високоякісні виробничі лінії, щоб допомогти клієнтам досягти зростання та проривів, оскільки ми глибоко розуміємо, що успіх клієнта – це наш успіх!

Візити клієнтів

Ласкаво просимо до CORINMAC. Професійна команда CORINMAC пропонує вам комплексні послуги. Незалежно від того, з якої країни ви родом, ми можемо надати вам найуважнішу підтримку. Ми маємо великий досвід у виробництві сухих будівельних сумішей. Ми поділимося своїм досвідом з нашими клієнтами та допоможемо їм розпочати власний бізнес та заробляти гроші. Ми дякуємо нашим клієнтам за довіру та підтримку!

Упаковка для відправлення

CORINMAC має професійних логістичних та транспортних партнерів, які співпрацюють понад 10 років, надаючи послуги доставки обладнання «від дверей до дверей».

Відгуки клієнтів

Наша продукція здобула добру репутацію та визнання у понад 40 країнах, включаючи США, Росію, Казахстан, Киргизстан, Узбекистан, Туркменістан, Монголію, В'єтнам, Малайзію, Саудівську Аравію, Об'єднані Арабські Емірати, Катар, Перу, Чилі, Кенію, Лівію, Гвінею, Туніс тощо.

Монтаж та введення в експлуатацію

CORINMAC надає послуги з встановлення та введення в експлуатацію на місці. Ми можемо направити професійних інженерів на ваш об'єкт відповідно до ваших вимог та навчити персонал на місці роботі з обладнанням. Ми також можемо надати послуги відеоінструкцій з встановлення.

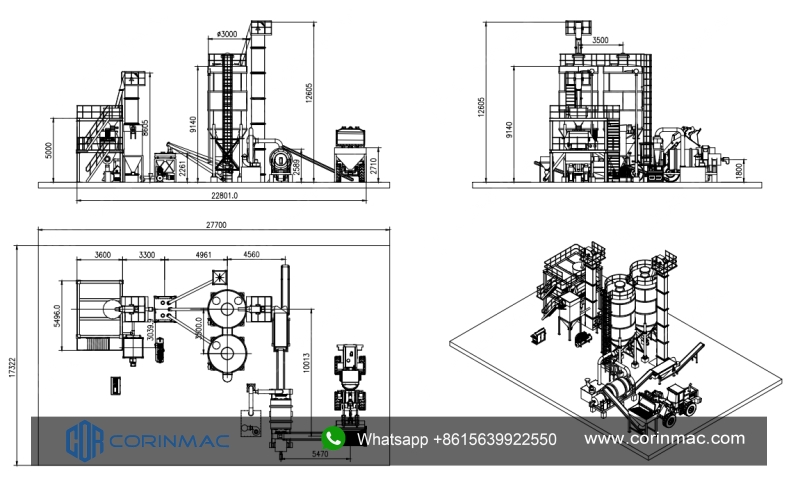

Малювання

Наші продукти

Рекомендовані продукти

Проста лінія виробництва сухих будівельних розчинів CRM2

Місткість:1-3 т/год; 3-5 т/год; 5-10 т/год

Особливості та переваги:

1. Компактна структура, невеликий розмір.

2. Оснащений машиною для розвантаження тоннних мішків для обробки сировини та зниження трудомісткості працівників.

3. Використовуйте ваговий бункер для автоматичного дозування інгредієнтів для підвищення ефективності виробництва.

4. Вся лінія може реалізувати автоматичне керування.

Проста лінія виробництва сухих будівельних розчинів CRM1

Місткість: 1-3 т/год; 3-5 т/год; 5-10 т/год

Особливості та переваги:

1. Виробнича лінія має компактну структуру та займає невелику площу.

2. Модульна структура, яку можна модернізувати, додаючи обладнання.

3. Встановлення зручне, і його можна завершити та запустити у виробництво за короткий час.

4. Надійна робота та простота використання.

5. Інвестиції невеликі, що може швидко окупити витрати та створити прибуток.

Проста лінія виробництва сухих будівельних розчинів CRM3

Місткість:1-3 т/год; 3-5 т/год; 5-10 т/год

Особливості та переваги:

1. Подвійні змішувачі працюють одночасно, подвоюють потужність.

2. Різноманітне обладнання для зберігання сировини є необов'язковим, таке як розвантажувач тонних мішків, бункер для піску тощо, яке зручне та гнучке в налаштуванні.

3. Автоматичне зважування та дозування інгредієнтів.

4. Вся лінія може реалізувати автоматичне керування та зменшити витрати на оплату праці.

Інтелектуальне керування виробничою лінією сухого розчину ...

Особливості:

1. Багатомовна операційна система, англійська, російська, іспанська тощо, може бути налаштована відповідно до вимог замовника.

2. Інтерфейс візуального керування.

3. Повністю автоматичне інтелектуальне керування.